精益生产八大浪费

企业最关注的是什么?产能?质量?效率?No,公司最关注的只有一点——利润!利润=售价-成本

售价受市场的影响较大,不可人为随意调整,只有控制成本是内部可操作的,怎么去降低成本,提高利润?——消除浪费

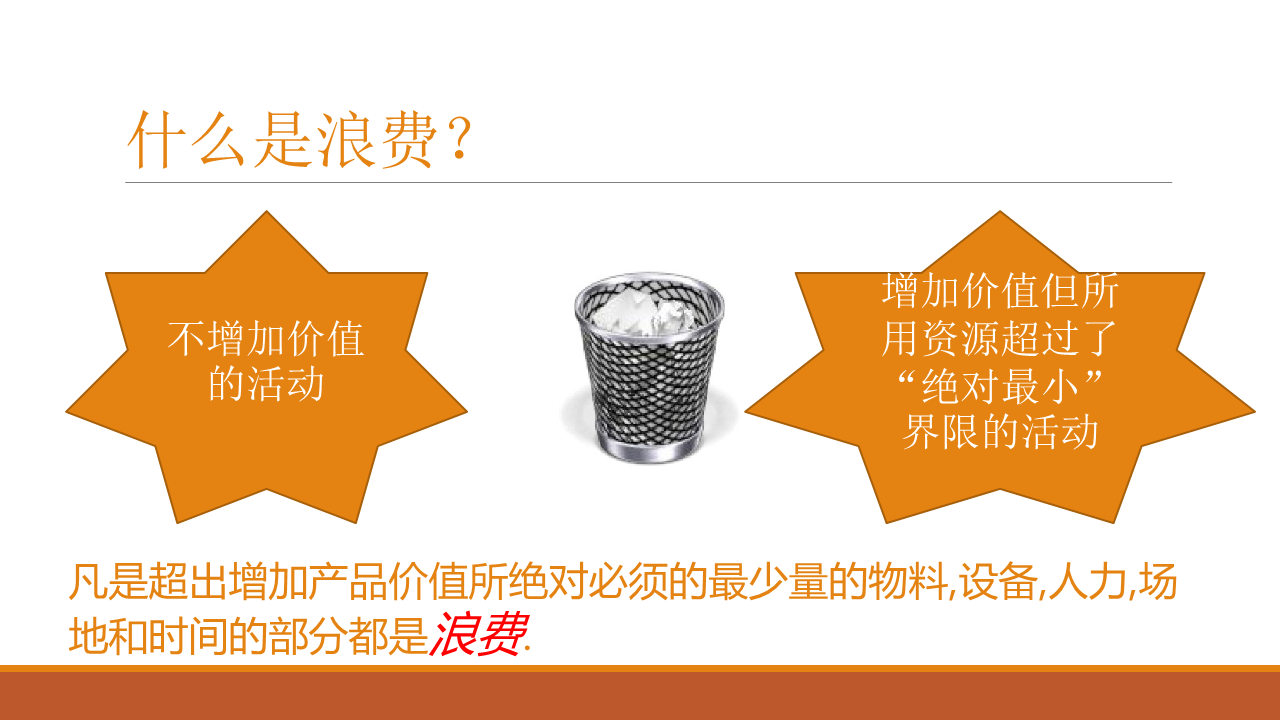

什么是浪费?大家怎么理解什么是浪费?效率低?生产消耗?非正常需要的支出?浪费活动有两点:1、不增加价值的一些活动;2、增加价值,但是我们所用的资源超过了我们所需要最小的一个界限的活动,浪费的定义:凡是超出增加产品价值所绝对必需的最少量的物料、设备、人力、场地和时间的活动,都称为浪费。

我们所有的过程当中的一些活动,但是不产生价值或者是高于我们所需了,那就是浪费。

浪费8大类,库存的浪费、生产过剩、多余加工、等待、动作、不良品、搬运、管理,详细如下:

一、库存浪费,库存我们分为有效库存和无效库存,有效库存是正常生产需要的一些物料;无效库存,超出了客户或者是后道工序需求的一个库存,或者我们直接说成一个超出客户需求也可以,因为我们后道工序就是前道工序的一个客户,那么无效库存有哪些原因会导致呢?1、大量采购,成本会降低,但是其实是一种浪费,但实际需求不需要那么多;2、工序间的无效的一些库存,供需不匹配,不均衡和人员需求不明确;3、布局不合理,计划不合理,包括我的工时不准确,这都会造成一种浪费;4、成品的一个无效库存就是什么?市场不需要那么多或者是市场需求变更了,这些都会造成无效库存的产生。

解决办法:原材料采购——缩短供货周期,生产——上一道工序要缩短工时,小批量多次数获取所需,只要保证够用即可,识别生产瓶颈,均衡生产,成品需要明确市场需求,减少需求的预测偏差。

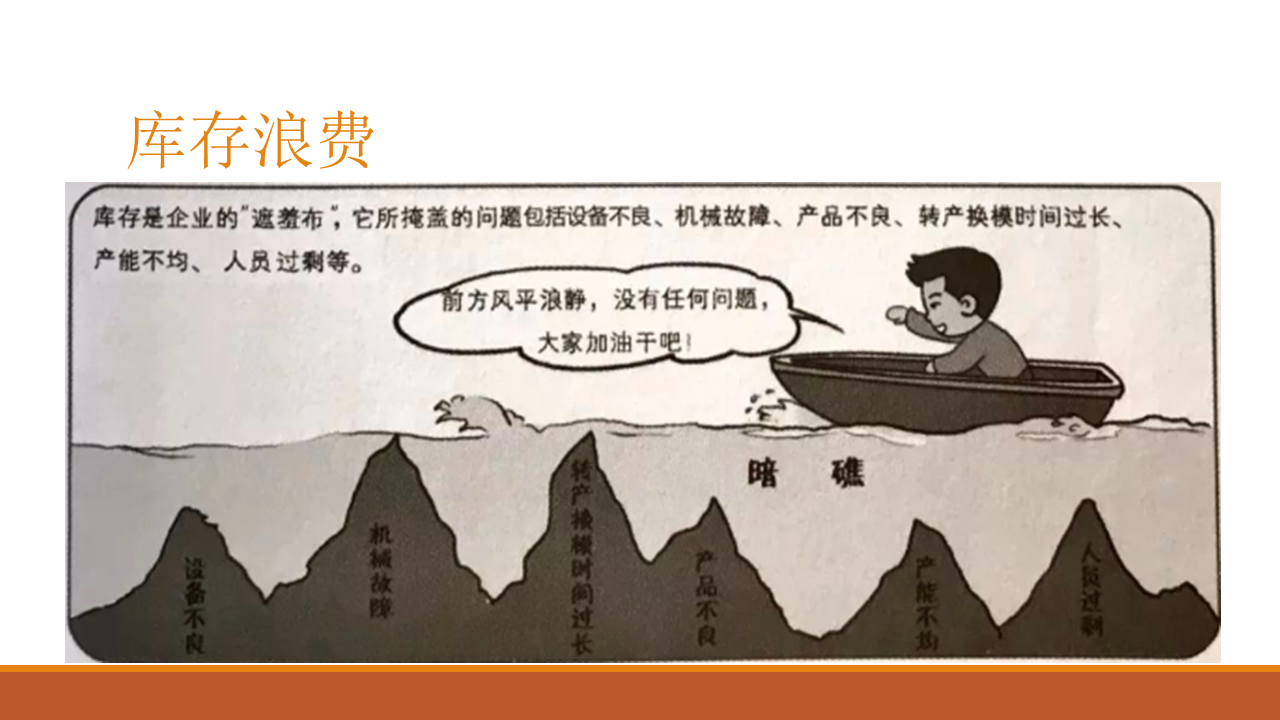

库存是万恶之源,过多的库存不仅占用空间和资金,而且会产生大量的不必要的好搬运、调整、堆积、整理,不便于第一时间寻找到需要的东西。

库存是企业的一个“遮羞布”,会掩盖公司很多问题,库存多,那么产生问题时就没有急迫性,就不会去很关注问题,也不会停线去解决,有库存就可以慢慢解决,反正不影响我交货, 大家的时间意识、质量意识、问题严重性都会相应的降低。

二、生产过剩,跟库存息息相关,为生产过早和生产过多。

生产过多,库存就会多,生产过程就会不均衡,本应该停线解决不均衡的原因,为什么不均衡了?是公司的原因?是人能力的问题还是其他的问题?但都因为有大量产品将问题掩盖,生产大量的无订单的一个产品,占了大量资金、仓储的空间、还要产生整理、搬运、寻找物料的管理成本,导致过量库存浪费,同时也会掩盖生产过程中的一些偏差、不合理,错失了改善的机会。

生产过早,无订单的情况下,一年做了三年的量,剩下两年的量都是库存浪费,并不能说明生产效率高,只能说管理不够精确,比较混乱。

所以生产过早和生产过多都会导致生产过剩浪费。

解决办法:就是把需要的产品、在需要的时候、按照需要的量给做出来,即JIT:just in time,及时生产。不要多,也不要少,就做我们需要的量就可以了。

拿一个女士来买包包来说,这个女士其实只要一个,但是我们产线一下子做了10个,多余的9个是什么?是我们多的,就只能放在我们库存里,那就是生产过剩;再拿一个手机手机说,一下做了三年的量,但是这个手机更新迭代特别快,到时候可能就报废了,所以这种产生的风险会增大很多。

三、等待浪费,是生产比较明显的一个浪费现象。

包括加工过程中搬运、检查、待工等到处有等待的现象。比如说前道工序来料不及时,后工序等工;设备发生故障的时候,没有人解决,坐等解决;自动机器,机械手,只要开关机,就可以坐看机器运行等等,都是等待的浪费;

解决方法:

1、流程给打顺,每个环节衔接起来。

2、做好提前量,加强沟通协调,主动出击,有问题了,第一时间召集相关人员解决,提高执行力和主动性

四、搬运浪费,搬运本身是不产生价值的,最好是没有搬运的动作,直接就能拿过来装在上面才是最好的,实际情况只能将其减小到最小。

搬运浪费的一个原因一般是由布局不合理,流程不合理,设备使用不合理或者人为的一些原因导致。

五、不良品浪费,生产过程当中或者是原材料的不良品。

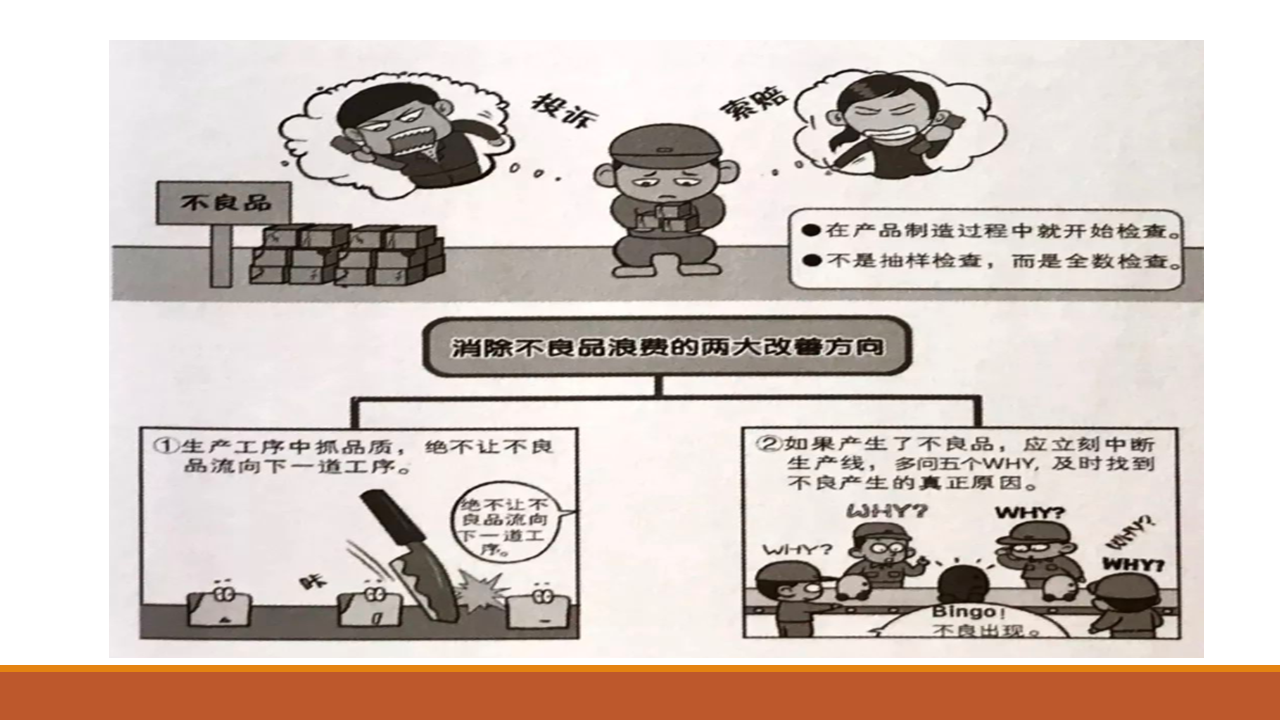

不良品会导致检验、报废、返修等,排查问题的时间可能比重新装一套新的东西还要长,导致大量人力、物力的浪费,如果成品流向市场了,产品的品牌形象也会受损。

不良品产生的原因有哪些?人员的操作?工装老化未识别到,其实是做出来的产品不合格?或者是我们工艺控制的时候遗漏质量控制点?流程不合理?质量意识低?以上均有可能导致不良品的产生。

如何减少不良品呢?通过培训、要求、制度等来提高大家的质量意识,做好自检和互检,做到不制造不良、不流出不良、不接受不良,每个环节自己把好自己那一关,然后把前面那一关也要做好一个互检的动作,碰到问题之后,不流向下道工序,要找到根本原因,详细分析,从根本上解决掉。

问题分析的工具:5W1H、鱼骨图、8D等等。

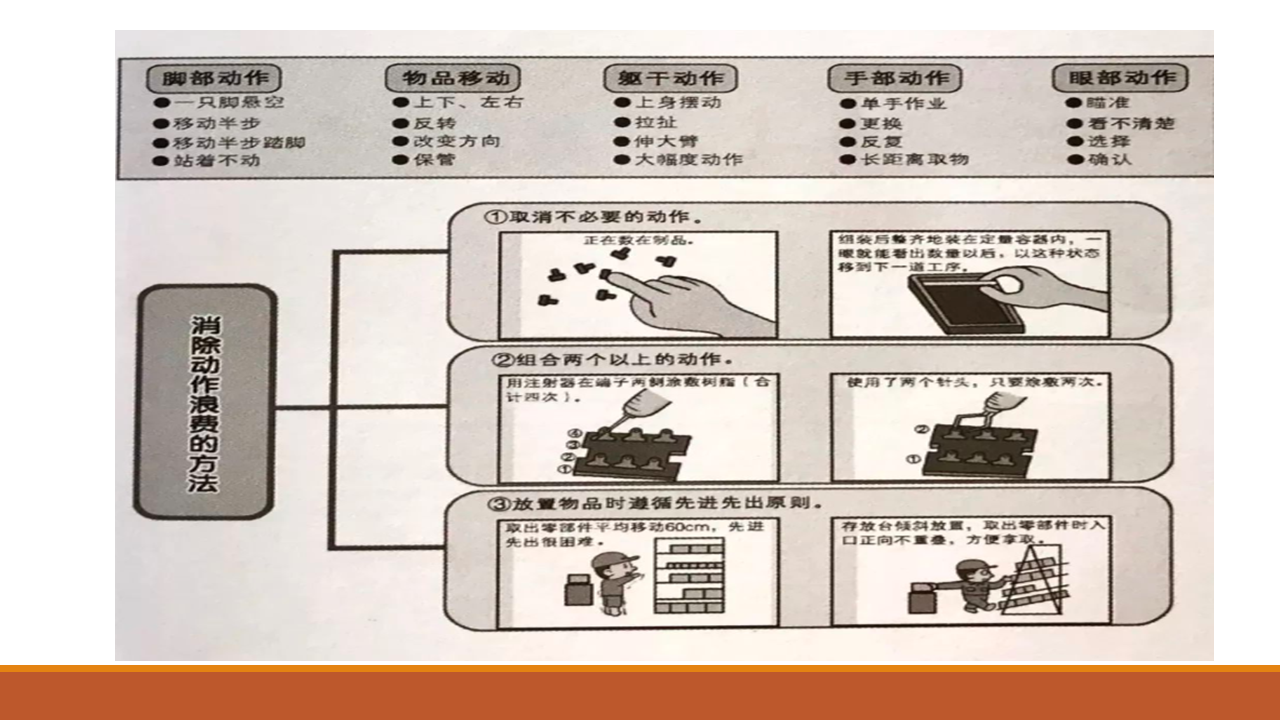

六、动作浪费。

单手空闲,作业动作过大,左右手交换,转身角度过大,等等,大家不会注意到的一些细节,可能每一个动作差了几秒钟,但是加起来之后,发现浪费的时间和体力都是巨大的。

解决方法:包括调整装配的顺序、取消不必要的动作、最佳的动作路线、放置物品和动作结合便于拿取(6s是基础),减小拿取范围,生产标准化等等。

改善案例:

通过调整工序,减少物料翻转次数,使操作便捷且减少翻转时间;

通过提升目视化水平,减少数数量的时间;

通过优化工装,增加注射器针头,减少动作次数,提升效率;

通过优化货架,保证先进先出、先到先用的原则,不需人为控制;

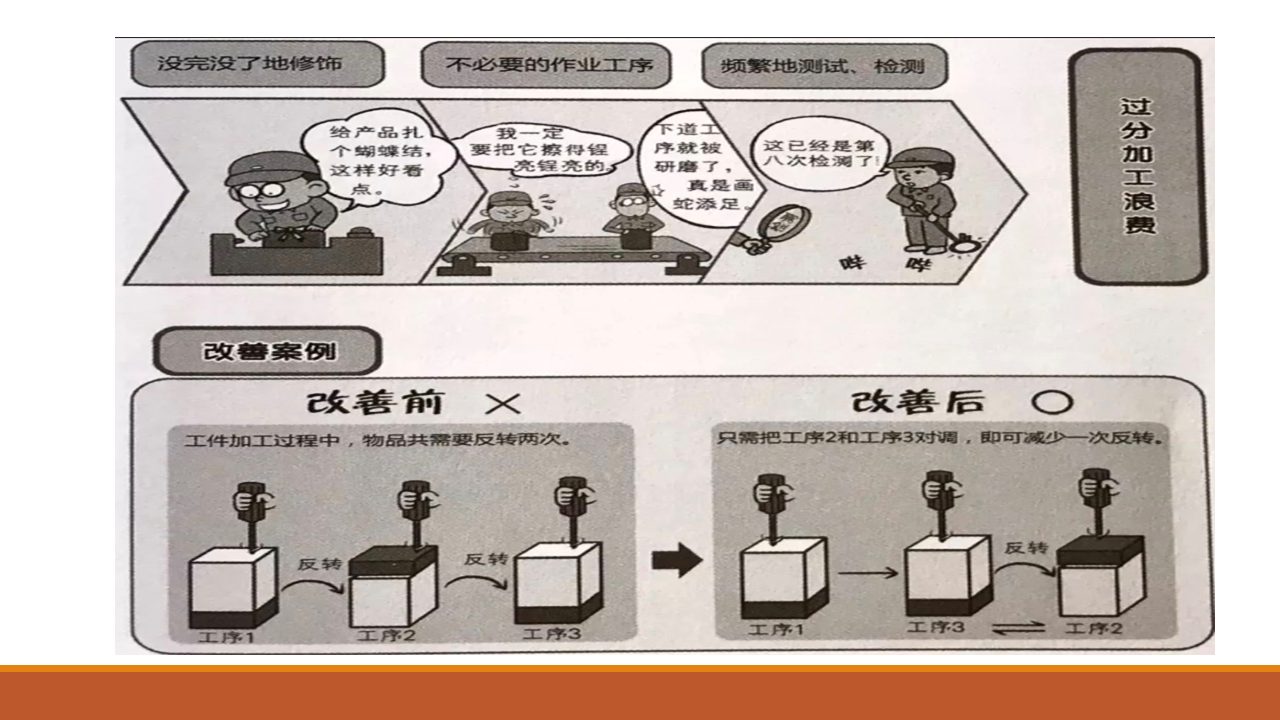

七、过分加工浪费,大多存在于原材料,设计精度过高,导致加工难度增加、加工成本提升,工序中也存在关键质量控制点要求过高的情况,如:导轨配合拉力要求,实际10Nm可以满足使用要求,但工艺要求调整到5Nm,增加了调整的难度,短时间内很难调到满足要求,而且对结果也没有明显提升。

加工或装配的要求只需要求到合理范围即可,无需追求完美。

解决方法:每道工序或者是原材料设计时,了解清楚要达到的目的,根据目的定指标;

案例:加工零件时追求漂亮,给物料扎个蝴蝶结;对每个经手的零件花大量精力进行打磨抛光,而不管下道工序有专门的研磨要求,重复工作,浪费工时;针对小问题,未分析排查根本原因、未识别影响度,多次重复测试,导致产品无法出厂,影响交货等等;

八、管理浪费,就是问题发生之后,管理人员事后补救的一个浪费。

前期没有关注,但是出现问题之后,后面再去补救,表现形式一般为:员工缺勤、离职率高、员工不提问题、员工反馈问题无人协调解决,导致员工不积极、不沟通、不解决问题、碰着问题不分析从根本上解决,不和管理层沟通、不提改善建议等等。

发生原因:管理无预见性、无合理制度约束、无奖惩、不关注员工本人、不了解员工优缺点、无大局观/只关注问题点、问题处理不彻底、不用人之长反改人之短等

解决方法:前期工作做充分,做好调研,做好规划,考虑足够的一个细节,防患于未然,对于现场的一些员工,我们要鼓励他们做改善,提高大家的一个归属感,通过培训沟通将有效的经验、思路传授给员工,提升团队凝聚力、提升整体战斗力。

最后,请大家思考,公司内部、部门内部都有哪些浪费?如何进行改善。欢迎在留言区留言。